纖維分級采用的主要設備:

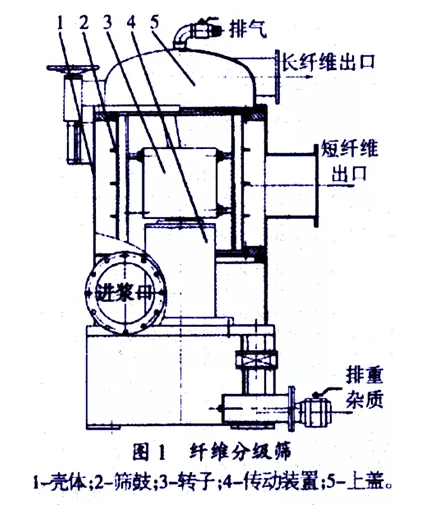

首先我們要了解,進行OCC原料分級常采用的設備叫做“分級篩”,纖維分級篩是在吸收國外先進技術和結合國內生產實踐的基礎上,研制開發的新一代紙漿纖維分級的篩選設備。它主要應用于制漿過程中對漿料的長、短纖維進行分離,以便在生產過程中分別進行處理。在廢紙制漿應用中的優點尤為顯著。

纖維分級篩的工作原理:

分級篩是在封閉狀態下帶壓力連續篩選的設備。帶壓紙漿由殼體下部的進漿管成切線方向進入篩體內,漿料自下向上進入。在離心力作用下,重雜質沿篩體內壁向下直排入下殼體重質捕集罐(間歇排渣);漿料進入上殼體的篩鼓內,在旋翼作用下,短纖通過篩縫,從殼體中間出漿管排出,長纖維通不過篩鼓的篩縫,不斷上升,進入篩頂部,從頂部長纖出漿管排出;在離心力的作用下,輕雜質在篩鼓內不斷上升,不進入旋翼與篩鼓之間的區域,與長纖維一道從頂部排出。

故經過纖維分級后的漿料分三部分:

- 沉積于底部重雜質捕集罐的重雜質;

- 通過篩鼓細小篩縫的短纖維;

- 未通過篩鼓細小篩縫的長纖維和輕雜質。

常見的篩縫大小與長、短纖維的分級比例如下表:

|

篩縫尺寸(mm) |

長纖比例(%) |

短纖比例(%) |

|

0.15 |

60 |

40 |

|

0.20 |

50 |

50 |

|

0.25 |

45 |

55 |

|

0.30 |

40 |

60 |

纖維分級篩的目的和作用:

1. 在強度有限的廢紙原料中獲取強度價值更高的長纖維;

2. 長短纖分開處理,短纖維不再進行熱分散或&和盤磨的處理工藝,降低制漿能耗、減少設備投資;

3. 通過分級獲得潔凈度更好的短纖,優化凈化篩選效率的同時,為紙機穩定運行(主要是膠粘物類問題)提供基礎保障;

4. 通過一次或兩次纖維分級,可獲得更多纖維細分(如長下纖、中纖、短纖),為多層紙板制造提供合理的漿配優化可能;

5. 長、短纖分開處理,避免了部分纖維的過分切斷或處理潔凈度差(如不分級,按照長纖處理流程則會造成中短纖過分碎片化;按短纖處理流程則會造成膠粘物等去除效果差,影響紙機運行和成紙黑點降級);

6. 纖維分級也為化學藥品的添加和使用效率提供了先決條件(如部分類型膠粘物控制劑,可以精準到長纖磨前漿池處添加以提升效果)

分級篩常見應用問題及案例:

1. 分級篩的選型通常由紙機設計時就已決定,但是值得注意的是,實際生產中的各層漿料配比優化是司空見慣的,因此對于分級篩后段處理能力(熱分散、白水多盤、除渣器等)的設計量預留就顯得非常重要。

通常來說流程設計會按照碎漿設備的最大產能進行后段產線設備的設計,這時就需要提前做好纖維分級比例的考慮,避免未來運行過程中因分級比例變化和制漿總產能提升共同因素,帶來的額外流程技改;

2. 如長纖分級比例過大,會出現處理能耗增加、中短范圍纖維切斷和碎片化程度加深、網部脫水困難、蒸汽汽耗增加、成紙分層起泡趨勢加重等問題;

3. 如短纖分級比例過大(篩縫尺寸增加),短纖中會摻入更多小尺寸膠粘物,這部分物質對于紙機運行來說的影響十分大,掛面易造成外觀紙病、掛底會造成運行問題;

4. 關于長纖掛面對于紙張耐折度的影響的討論由來已久,理論上長纖掛面對于耐折應當有所提升,其在高強度多層紙板中有所體現(如液包原紙中),但在低強度多層紙板(如箱板紙)生產中往往難以體現,因此越來越多的紙廠傾向于短纖掛面(更潔凈);從優化低強度紙耐折的角度來講,以下幾點效果更佳:

- 著網點優化(成型板必須有足量前脫水);

- 對于多層紙板來說,面層/表層漿網速比應控制在1.01及以上;

- 增加施膠滲透量會提升耐折(提高入施膠前水分,不應低于8.5%;熬膠溫度不應低于95℃;降低施膠處膠料粘度)

??

?? ??

?? ??

??